| 发布日期:2024/12/11 10:29:19 | 浏览量:312 |

队员:孙壮(队长)、邹星煜、张尧

指导教师:李思奇、鲁思兆

所属科研团队: 昆明理工大学电力电子与新能源团队

科研平台: 昆明理工大学电力电子与新能源实验室

中国电源学会理事长、西安交通大学刘进军教授(右)为特等奖获奖队昆明理工大学代表队颁奖

科研团队简介:

本实验室成立于2014年,实验室依托云南省科技厅“电力电子与新能源前沿技术”、“宽禁带器件电动汽车功率核心技术”两个科技平台建设,累计投入建设资金400多万元,已成为省内一流、国内有一定影响力的实验室。目前核心教师3人,博后1人,研究生27人,本科生7人。实验室的研究方向主要分为(1)无线电能传输(包括磁场耦合无线电能传输、电场耦合无线电能传输以及单电容耦合无线电能传输);(2)电力电子变压器;(3)大功率电动汽车充电系统(有线、无线充电模式);(4)模块化多电平变换;(5)高频高效DC/DC变换器等几个方向。实验室近五年内发表论文30余篇,其中SCI检索20余篇,均发表至国际电力电子顶刊Proceedings of IEEE、TPE、TIE等期刊上;授权发明专利22项,专利成果转化125万元;主持国家自然科学基金6项,省部级、校级、企业横向课题20余项;组织参加顶级学术科技竞赛,荣获世界级奖项3项、国家及省部级奖项20余项。

近年来,实验室在电力电子技术学科竞赛中取得了优异的成绩:2017年荣获IEEE国际未来能源挑战赛全球总冠军,2022年荣获美的集团-中国电工技术学会创见大赛全国总冠军,此次斩获高校电力电子应用设计大赛唯一特等奖,充分展示了学校在电力电子应用设计领域的强大竞争力以及在电力电子与新能源变换领域的创新实力。

参赛队伍简介:

李思奇 教授,博导,毕业于清华大学电机系,获博士学位;曾赴美国密西根大学迪尔伯恩校区从事博士后研究,近年来连续多次入选爱思唯尔中国高被引学者。长期致力于电动汽车充电系统、无线电能传输、高性能DC/DC变换器等方向的理论研究和应用工作。主持科研项目20余项,其中国家自然科学基金项目3项。发表电力电子顶级期刊论文20余篇;获得航海学会科学技术奖二等奖1项;所提出双边LCC补偿结构已被我国电动汽车无线充电标准GB/T 38775推荐使用;入选云南省“兴滇英才支持计划”青年拔尖人才,多次入选年度全球前2%顶尖科学家,并入选了2024年度的科睿唯安“全球高被引科学家”名单(前1%)。

鲁思兆 教授,博导,毕业于清华大学,是清华大学、弗吉尼亚理工大学联合培养博士。长期致力于大功率电动汽车充电系统、模块化多电平功率变换、电力电子变压器等方向的研究。主持国家级、省级项目10余项,其中国家自然科学基金项目3项。在电力电子顶级期刊上发表论文20余篇,获发明专利授权10余项;入选云南省“兴滇英才支持计划”引进青年人才。

团队风采:

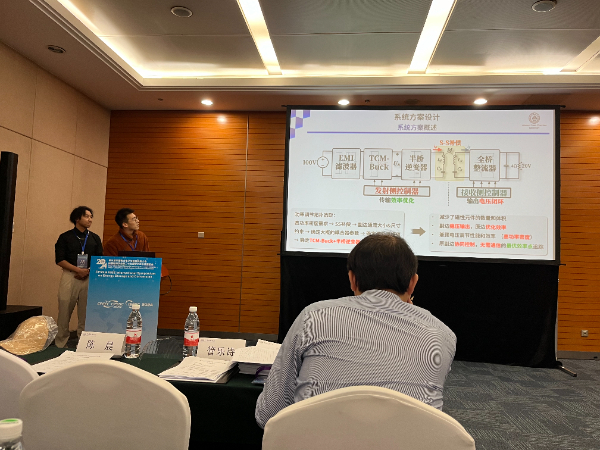

团队答辩现场

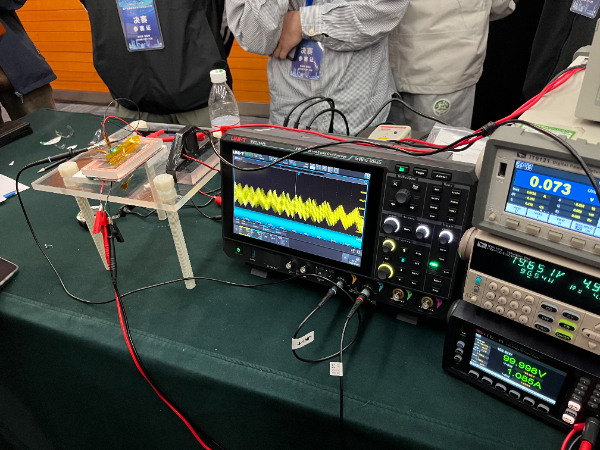

比赛测试现场

参赛队员孙壮(左)和张尧接受英飞凌科技有限公司的采访

技术参数:

样机参数为:

l 输出功率:100W

l 输入电压:100V

l 输出电压:20V

l 谐振频率:356kHz(Qi标准)

l 电压纹波:1.76%~3.28%

l 电压调整率:<0.3%

l 正对效率:94.37%

l X偏移3cm效率:93.82%

l Y偏移1.5cm效率:91.58%

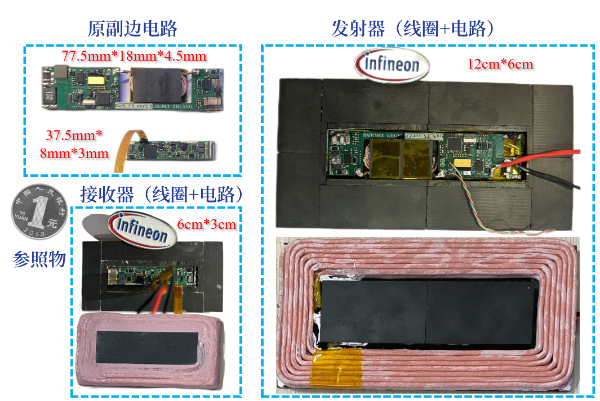

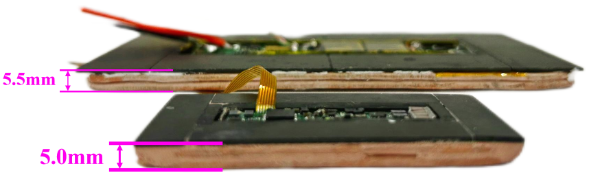

样机在功率密度和效率两个核心指标方面远超赛题的要求。接收器尺寸为6cm*3cm*5.1mm,功率密度为11.17W/cm3;发射器尺寸为12cm*6cm*5.6mm, 功率密度为2.51W/cm3。样机整体厚度仅为赛题要求的一半。样机正对时的峰值效率达到94.37%。

样机及电路图片(俯视图)

样机图片(侧视图)

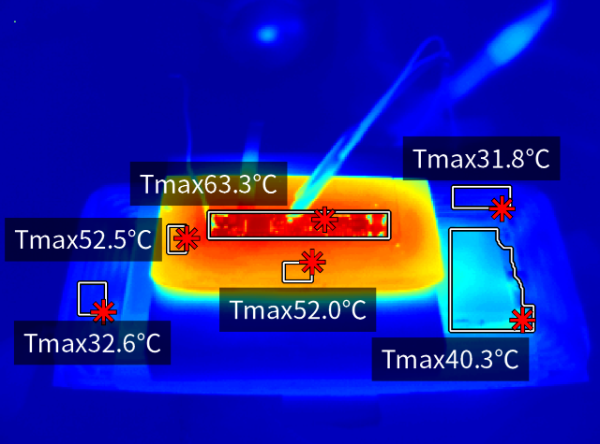

在现场测试环境下,经过10分钟的烤机测试,热成像显示最高温度不超过55℃;在实验室环境下进行的一小时烤机测试中,最高温度也未超过63℃。

一小时烤机测试热成像图

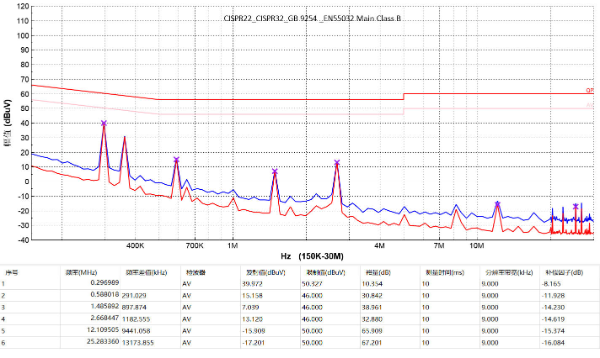

此外,参赛样机还表现出卓越的电磁兼容性特性,现场电磁兼容传导测试结果如下。

电磁兼容测试波形

创新亮点:

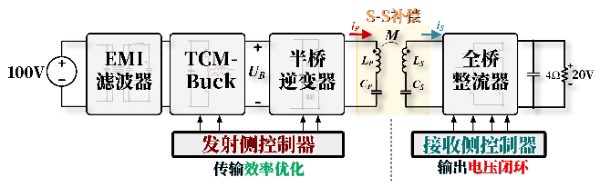

系统框架:使用TCM-Buck+半桥逆变+SS补偿+有源整流桥的拓扑结构最小化磁性元件数量和体积,同时兼顾高效率。副边有源整流桥负责稳定输出电压,原边TCM-Buck负责优化整体效率。原副边协同控制,实现无需通信的最优效率跟踪。

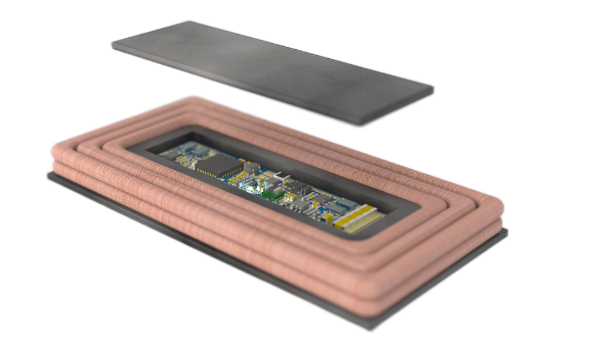

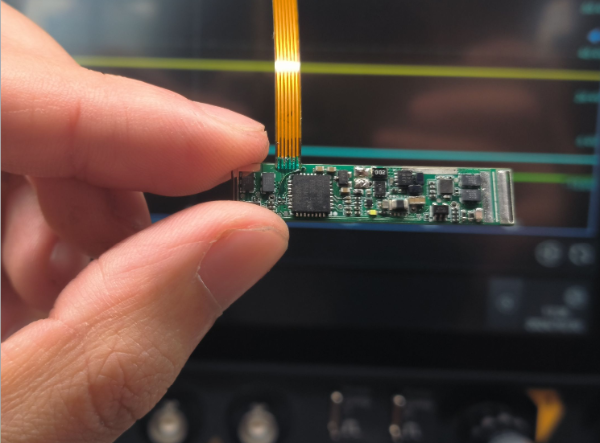

一体化集成技术:将电路集成进线圈中心的低磁密区域,既提高了空间利用率,又增强了线圈间的耦合,同时还具有极低的电路涡流损耗。

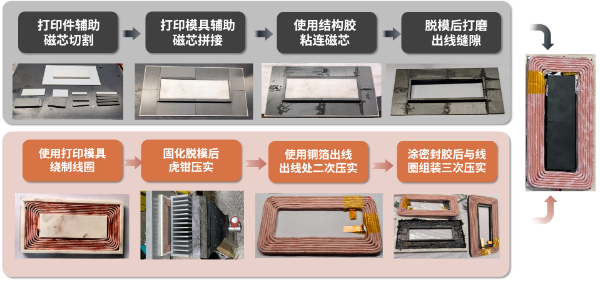

耦合器优化:使用3D打印融合技术优化了耦合器制作的工艺流程。使用铜箔减小线圈出线的体积占用,减少了出线处的漏磁。

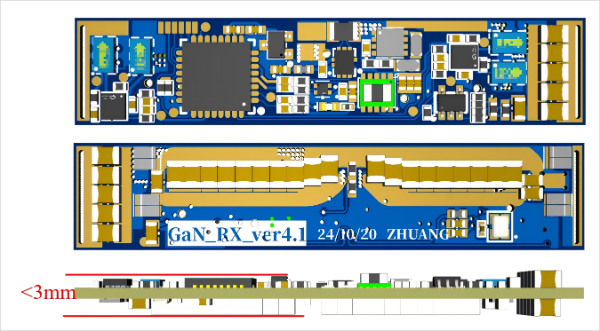

电路体积优化:使用0201封装和BGA封装的器件、磁性元件沉板设计以及高密度布局最小化电路体积。副边电路尺寸仅为37.5mm*8mm*3mm,原边电路尺寸仅为77.5mm*18mm*4.5mm。

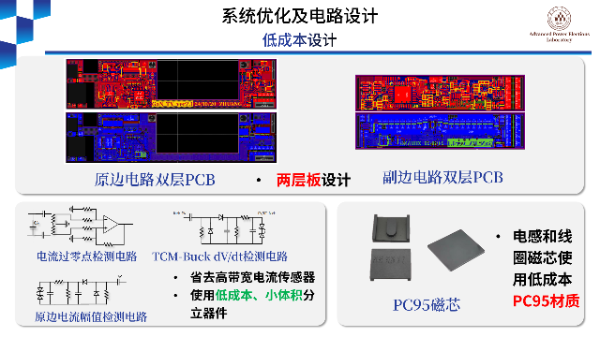

低成本设计:原副边电路仅采用低成本的两层铜箔PCB。使用低成本、小体积的阻容二极管分立电路替代3个高带宽的电流传感器(TCM-Buck负电流采样、原边电流采样、副边电流过零点检测)。电感和线圈采用的磁芯均为低成本的PC95材质。

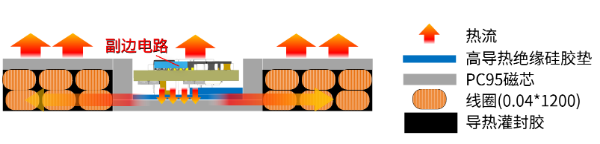

热设计优化:样机的副边采用线圈导热灌封工艺,实现了散热复用技术,大幅提升了副边的散热性能。

系统框图

一体化集成设计3D渲染图(接收器)

原边线圈工艺流程

副边电路PCB布局

原边电路PCB布局

副边电路实物图

低成本设计

线圈散热复用技术